Wie werden Lithium-Ionen-Batterien recycelt?

Hier steht die Abfallwirtschaft vor einer großen Herausforderung: Selbst in hochentwickelten Industriestaaten wie Österreich wird nur etwa die Hälfte aller gekauften Batterien einem fachgerechten Entsorgungsprozess zugeführt. Die andere Hälfte landet in vielen Fällen im Restmüll. Aktuelle Studien unterstreichen, dass sich in jeder Restmülltonne durchschnittlich zumindest eine Batterie befindet. Das stellt für Mensch und Umwelt eine große Gefahr dar, denn Batterien können hochexplosiv und leicht entzündlich sein, wenn sie Reibungen oder Quetschungen ausgesetzt sind. Neben diesen Risiken bei der Entsorgung existieren aber auch andere Probleme. Werden Batterien nicht fachgerecht entsorgt, geht eine große Menge an wertvollen Sekundärrohstoffen, wie Aluminium, Kobalt oder Lithium, aus dem Stoffkreislauf verloren. Eine Herausforderung, der sich die Saubermacher Dienstleistungs AG erfolgreich angenommen hat.

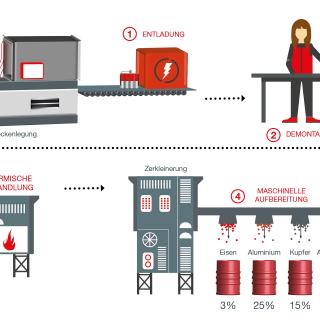

Batterierecycling in vier Schritten

In Deutschland zeigt der österreichische Umweltpionier mit seiner Tochter REDUX vor, wie die zukunftsorientierte Entsorgung von Batteriesystemen funktioniert. Das aufwendige Recyclingverfahren, das im Laufe jahrelanger gemeinsamer Forschung entwickelt wurde, erfolgt in vier Schritten.

1. Entladung

Die angelieferten Batterien werden zuerst entladen. Denn auch am Ende ihres Lebenszyklus haben Batterien noch einen hohen Energiegehalt. Speichersysteme von E-Autos etwa verfügen noch über Spannungen von bis zu 700 Volt, die es vollständig zu entleeren gilt. Ganz im Sinne der Kreislaufwirtschaft wird die freigesetzte Energie ins Stromnetz der REDUX-Recyclinganlage eingespeist.

2. Demontage

Im zweiten Schritt werden die Batteriesysteme händisch zerlegt. Aufgrund der stark variierenden Bauarten und Größen ist es nur so möglich, einen Recyclingoutput an Sekundärrohstoffen wie Kunststoff oder Aluminium von bis zu 70 % zu erzielen. Der Zeitaufwand für die manuelle Arbeit liegt bei etwa 20 bis 60 Minuten pro Lithium-Ionen-Batterie – je nachdem, wie komplex der Energiespeicher gebaut ist.

3. Thermische Behandlung

Im Anschluss folgt eine thermische Behandlung, um die Zellen der Batterien zu deaktivieren, die Beschichtung der Elektrodenableiterfolien zu lösen und Separator und Elektrolyt zu verdampfen. Durch diesen aufwendigen Verfahrensschritt können unter anderem Aluminiumfolien rückgewonnen werden.

4. Mechanische Aufbereitung

Im letzten Schritt ist das Ziel, ein Höchstmaß an Wertstoffen wie Edelstahl, Kupfer oder Aktivmaterial aus den Zellen zurückzugewinnen. Zunächst wird das Verbundmaterial aufgeschlossen und das Aktivmaterial direkt in einem Prozessschritt abgeschieden. Danach folgen Siebung und Magnetabscheidung. Die gewonnenen Stoffe werden in pyrometallurgische und/oder hydrometallurgische Prozesse eingebracht und so wieder in den Rohstoffkreislauf zurückgeführt.

Investitionen für die Zukunft

Mit diesem Verwertungsprozess erzielen Saubermacher und REDUX Recyclingquoten von bis zu 70 %. Zudem wird bereits an Second-Life-Lösungen im Batteriebereich geforscht, um die Lebensdauer von Batteriesystemen um bis zu fünf Jahre zu verlängern. Nichtsdestotrotz steigt die globale Menge an Batterien im zweistelligen Bereich. „Wir rechnen in den nächsten Jahren mit 2.000 bis 3.000 Tonnen Altbatterien jährlich“, erläutert Ralf Mittermayr, Vorstandsvorsitzender und CEO der Saubermacher AG. „Mit einer Anlagenkapazität von 10.000 Tonnen im Jahr sind wir für das absehbar steigende Mengenaufkommen weltweit jedenfalls gerüstet“, so Hans Roth, Vorsitzender des Aufsichtsrats und Eigentümer von Saubermacher.

Weitere Informationen finden Sie auch auf der Website von REDUX.